Líneas de producción equipadas con "cerebros inteligentes"

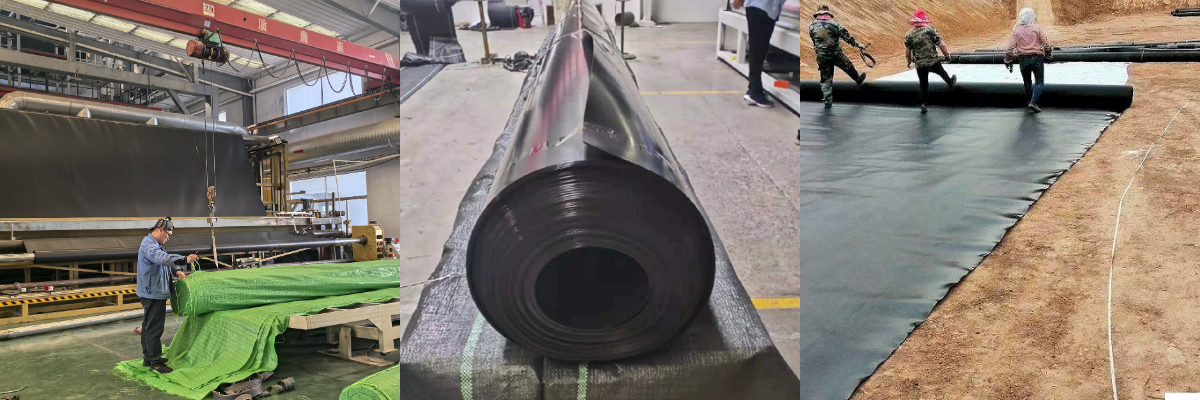

El 17 de noviembre, en el taller de producción de geomembranas de Yucheng Haoyang Environmental Protection Co., Ltd., las máquinas rugían, los brazos robóticos sujetaban con precisión las materias primas y las líneas de producción automatizadas operaban a alta velocidad. Desde la alimentación, la dosificación y el pesaje automático hasta la extrusión por fusión y el moldeo por soplado, todo el proceso se completó a la perfección. Rollos de geomembrana salieron de la línea de producción, listos para su envío a los mercados nacionales e internacionales. "En los primeros tres trimestres de este año, el volumen de exportación de la compañía alcanzó los 200 millones de yuanes, un aumento interanual del 50%. Esto se debe a nuestra continua inversión en la transformación digital", declaró Li Hongzhen, director técnico de la compañía.

Haoyang Environmental Protection lleva 18 años dedicada al sector de los geosintéticos. Es la primera empresa productora de geosintéticos de la provincia de Shandong en contar con una certificación especial antifiltración y es, además, una empresa clave en la exportación de geosintéticos a China. Con más de 20 líneas de producción automatizadas, la empresa tiene una capacidad de producción anual de 300.000 toneladas, con productos que abarcan más de 20 tipos en cuatro categorías principales, incluyendo geomembranas y geotextiles. Estos productos se exportan a más de 70 países y regiones de todo el mundo, lo que la convierte en líder del sector en términos de tecnología y capacidad de producción. Sin embargo, en el pasado, la industria de los geosintéticos solía ser catalogada de "engorrosa e ineficiente". La ineficiencia de la alimentación manual de materiales, la mezcla irregular que afectaba la calidad y la velocidad de envasado, que no alcanzaba la capacidad de producción, limitaron el desarrollo de la empresa. Ahora, al ingresar al taller de Haoyang Environment, desde la alimentación de la materia prima hasta el almacenamiento del producto terminado, todo el proceso está controlado digitalmente y el modelo de fabricación tradicional está siendo reemplazado por un nuevo método de producción inteligente y ecológico.

Anteriormente, el proceso de alimentación de materiales requería la colaboración de al menos cinco o seis personas. Se utilizaban montacargas para mover bolsas de materia prima, lo cual no solo era ineficiente, sino que también representaba riesgos para la seguridad —explicó Li Hongzhen, señalando el sistema robótico de alimentación automática—. Una vez configurados los parámetros, se puede lograr una alimentación automática las 24 horas, reduciendo la mano de obra a cero y aumentando la eficiencia en aproximadamente un 15 %.

"La Cuarta Sesión Plenaria del XX Comité Central del PCC propuso optimizar y mejorar las industrias tradicionales. Implementar el espíritu de la sesión plenaria, promover la transformación y modernización tecnológica y facilitar la transformación digital son enfoques clave", dijo Li Hongzhen. Añadió que anteriormente, la empresa había adoptado durante mucho tiempo un modelo de producción extensivo con bajos niveles de digitalización y líneas de producción relativamente obsoletas, lo que dificultaba satisfacer la demanda del mercado de productos de alta calidad. En 2021, la empresa lanzó su transformación digital, presentando el Sistema de Fabricación Inteligente Digital (MES) y la Plataforma Gemela Digital del Grupo Inspur: el primero equipa el taller de producción con un "cerebro inteligente", mientras que el segundo, a través de simulación, optimización de procesos, diagnóstico remoto y mantenimiento predictivo, construye una plataforma de servicios de innovación y producción adaptativa. Al ingresar al área de control central del taller, los datos en múltiples pantallas saltan en tiempo real, mostrando claramente indicadores como el inventario de materia prima, la cantidad de producción, las especificaciones del producto, los parámetros operativos del equipo y el análisis de la carga de trabajo total. "La tasa de conectividad de red de equipos clave ha alcanzado el 100%, con datos recopilados y actualizados en tiempo real durante todo el proceso, lo que permite a los gerentes monitorear la dinámica de producción en cualquier momento", dijo Li Hongzhen. Añadió que este sistema actúa como un "nuevo motor", impulsando un aumento general de la eficiencia de producción del 20% y una reducción de los costos laborales de casi el 15%. El sistema también asigna un código de identificación único a cada producto, lo que permite el seguimiento de datos de todo el proceso, desde la adquisición de materias primas, el procesamiento de producción, las pruebas de calidad y la distribución logística, garantizando un control de producción preciso y rastreable para productos de alta gama, como las geomembranas pulverizadas. Los cambios provocados por la transformación digital van mucho más allá. Para abordar los puntos débiles de la industria, como la mezcla lenta y desigual en la producción, la empresa introdujo un sistema de procesamiento por lotes inteligente totalmente automatizado. A través de algoritmos digitales, controla con precisión las proporciones de materia prima, mejorando la eficiencia del procesamiento por lotes en aproximadamente un 50 % y garantizando una estabilidad del lote del 100 %. En la etapa de embalaje, las máquinas de embalaje inteligentes totalmente automatizadas reemplazan los métodos tradicionales de ensacado y costura manual, aumentando la velocidad de embalaje en más de tres veces y resolviendo por completo el problema de "producción inicial rápida y embalaje final lento". De "torpe e ineficiente" a "alta precisión y sofisticación", la transformación de Haoyang Environment demuestra el efecto potenciador de la tecnología digital en las industrias tradicionales. Hoy en día, la digitalización ha permeado todos los aspectos de la producción, la gestión y el servicio. "La Cuarta Sesión Plenaria del XX Comité Central del PCC marcó la dirección y aclaró el camino para el desarrollo de la fabricación inteligente y planteó requisitos más elevados para la transformación y mejora de las industrias tradicionales", dijo Zhao Kuili, presidente de la empresa. Añadió que la compañía está acelerando su transformación digital bajo la guía del espíritu del pleno. Actualmente, el edificio de oficinas digitales, la sala de exposiciones digitales y el laboratorio acreditado a nivel nacional de nueva construcción se encuentran en sus etapas finales de finalización y se espera que entren en funcionamiento antes de fin de año. Una vez finalizado, el edificio integrará funciones centrales como programación de producción inteligente, visualización digital, gestión de calidad, trazabilidad de datos y trabajo de oficina colaborativo, logrando un control digital de cadena completa desde la adquisición de materias primas hasta la entrega del producto terminado e impulsando la transformación digital de la empresa a un nuevo nivel.